Cân nhắc về bố cục

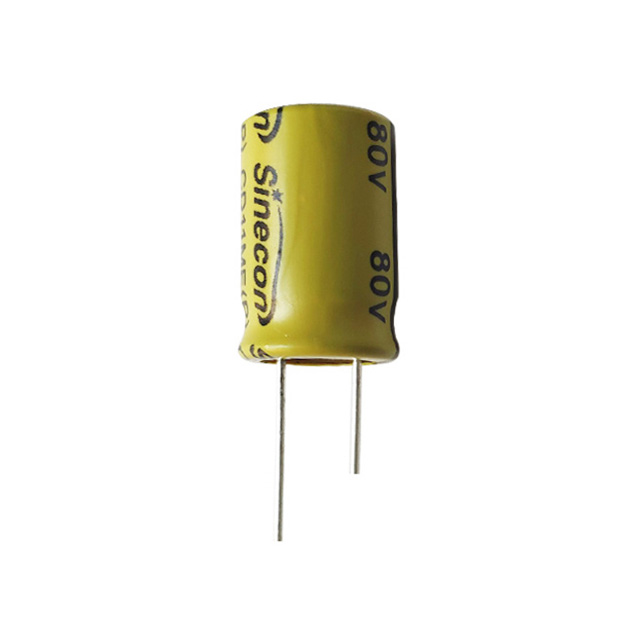

Kích thước nhỏ gọn của Tụ điện gắn trên bề mặt đóng một vai trò quan trọng trong việc bố trí bảng mạch in (PCB). Dấu chân nhỏ của chúng cho phép các nhà thiết kế đặt nhiều thành phần hơn trong cùng một khu vực, tạo điều kiện sử dụng không gian hiệu quả hơn. Tính năng này đặc biệt có giá trị trong các ứng dụng có giới hạn kích thước quan trọng, chẳng hạn như trong thiết bị điện tử tiêu dùng, thiết bị đeo được hoặc cụm mạch nhỏ gọn. Tuy nhiên, cần phải lập kế hoạch cẩn thận để tránh tình trạng quá tải vì mật độ thành phần quá mức có thể dẫn đến các vấn đề như nhiễu tín hiệu hoặc khó định tuyến. Sự định vị của Tụ điện gắn trên bề mặt cần được xem xét một cách chiến lược, đặc biệt đối với các thành phần liên quan đến các ứng dụng lọc hoặc phân phối điện. Vị trí của chúng phải đảm bảo độ dài vết tối thiểu để giảm độ tự cảm và điện trở, đồng thời tối ưu hóa khả năng thực hiện chức năng dự định của tụ điện, cho dù đó là để tách, lọc hay lưu trữ năng lượng.

Vị trí và khoảng cách của thành phần

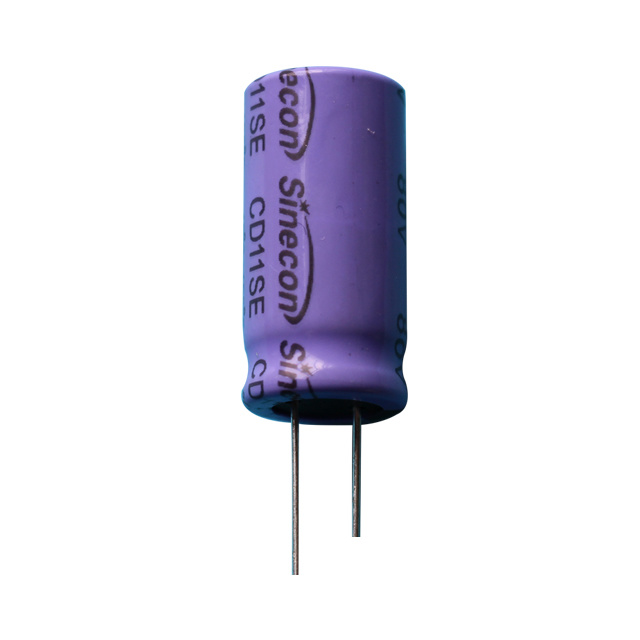

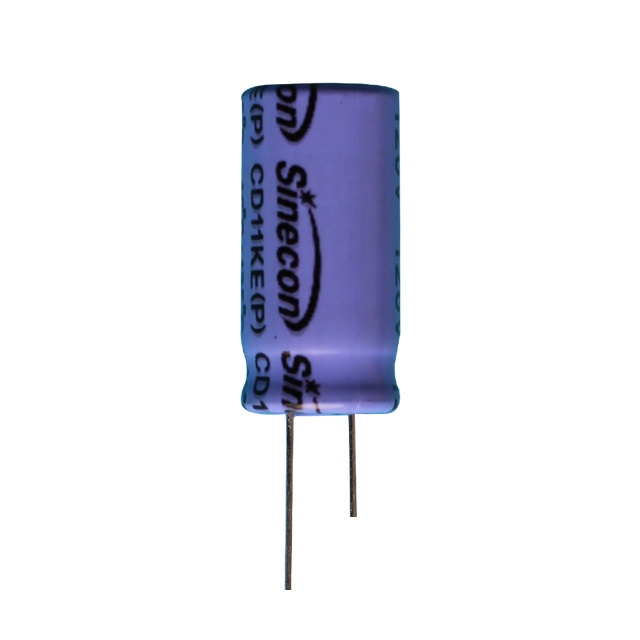

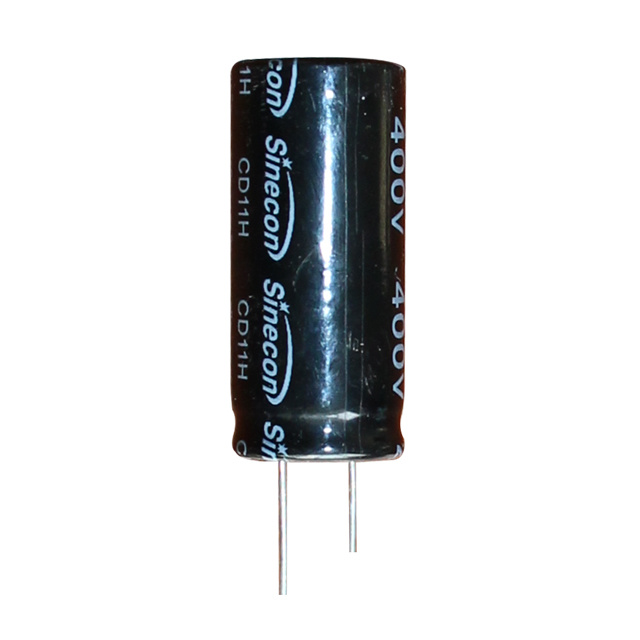

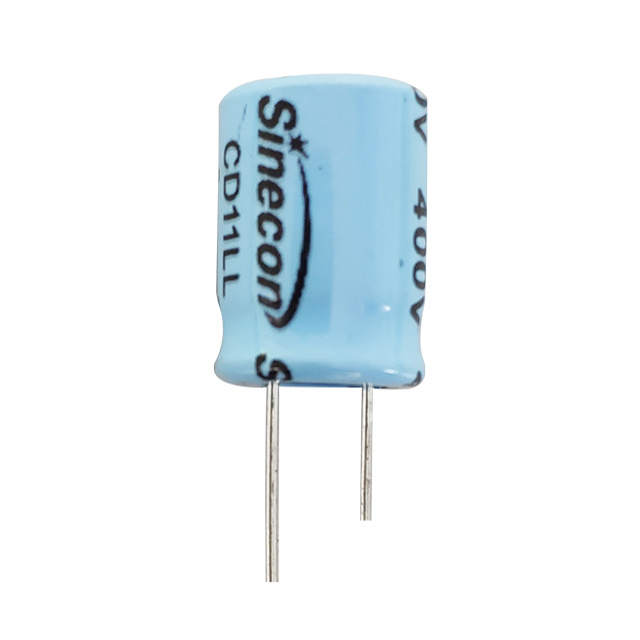

Một trong những đặc điểm xác định của Tụ điện gắn trên bề mặt là khả năng của chúng được đặt trực tiếp trên bề mặt PCB, trái ngược với các thành phần xuyên lỗ cần có lỗ khoan. Điều này cho phép thiết kế có mật độ cao và đặt ra ít ràng buộc hơn về vị trí thành phần. Trong hầu hết các thiết kế, tụ điện được đặt một cách chiến lược gần các bộ phận mà chúng hỗ trợ, chẳng hạn như đặt các tụ tách rời gần các chân nguồn của IC để giúp ổn định nguồn điện và giảm tiếng ồn. Sự gần gũi của Tụ điện gắn trên bề mặt các thành phần tương ứng của chúng đóng một vai trò quan trọng trong hiệu suất. Khoảng cách giữa tụ điện và nguồn điện hoặc nguồn tín hiệu càng ngắn thì hiệu quả lọc nhiễu và ổn định điện áp càng cao, đặc biệt là trong các ứng dụng tần số cao. Tuy nhiên, việc đặt các bộ phận gần nhau cũng cần được chú ý cẩn thận để tránh đặt các bộ phận nhạy cảm với nhiệt gần các khu vực có khả năng tản nhiệt cao.

Thử thách định tuyến

Định tuyến trở nên khó khăn hơn khi làm việc với Tụ điện gắn trên bề mặt , đặc biệt là trong các mạch tốc độ cao hoặc tần số cao. Do kích thước nhỏ và nhu cầu kết nối ngắn, trực tiếp, dấu vết định tuyến phải được thiết kế chính xác. Các dấu vết dài hơn có thể gây ra hiện tượng tự cảm ký sinh, do đó ảnh hưởng đến điện dung và hiệu suất của tụ điện, đặc biệt là ở tần số cao hơn. các khả năng xử lý hiện tại dấu vết cần được xem xét, vì dấu vết rộng hơn là cần thiết cho các ứng dụng dòng điện cao. Đảm bảo rằng các dấu vết được giữ càng ngắn và trực tiếp càng tốt đồng thời giảm thiểu lực cản là rất quan trọng trong việc duy trì hiệu suất tối ưu. Trong các mạch tốc độ cao, tính toàn vẹn tín hiệu là rất quan trọng và bất kỳ điện cảm hoặc điện trở bổ sung nào cũng có thể làm suy giảm tín hiệu. Điều này đòi hỏi phải tính toán chính xác độ rộng vết, khoảng cách và việc sử dụng mặt phẳng nền hoặc vias để giảm thiểu tiếng ồn và tổn thất.

Quá trình lắp ráp

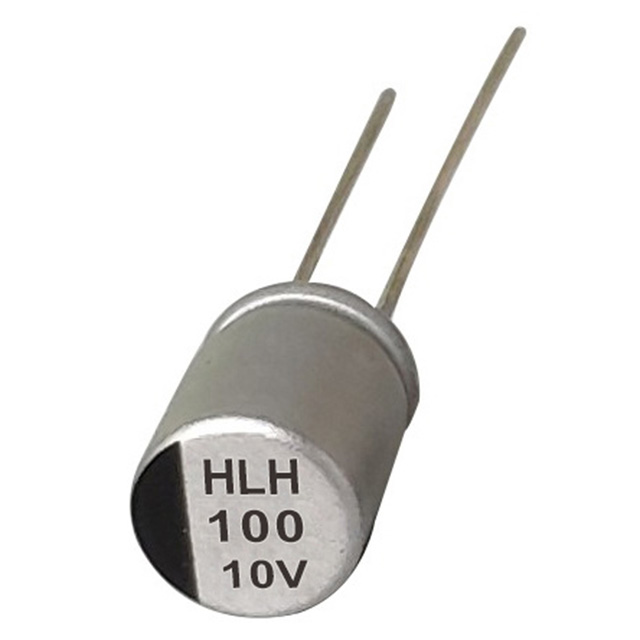

Quá trình lắp ráp cho Tụ điện gắn trên bề mặt là một trong những lợi ích chính so với các thành phần xuyên lỗ truyền thống. các lắp ráp tự động Quá trình này thường liên quan đến các máy gắp và đặt, cho phép đặt các tụ điện với độ chính xác cao trên bề mặt PCB. Quy trình hợp lý này giúp giảm nhu cầu xử lý thủ công và giảm đáng kể thời gian lắp ráp, dẫn đến chu kỳ sản xuất nhanh hơn. Nó cho phép thiết kế mật độ cao mà khó hoặc không thể thực hiện được với các bộ phận xuyên lỗ, đặc biệt là trong các thiết bị điện tử tiêu dùng hoặc thiết bị quy mô nhỏ. Tuy nhiên, độ chính xác cần thiết khi đặt các bộ phận là rất quan trọng, vì việc căn chỉnh sai có thể dẫn đến các mối hàn kém, có thể ảnh hưởng đến hiệu suất điện hoặc dẫn đến hỏng bộ phận. Hàn nóng chảy lại , phương pháp phổ biến nhất để lắp ráp bề mặt , yêu cầu kiểm soát nhiệt độ cẩn thận để tránh các vấn đề như ứng suất nhiệt hoặc tiếp xúc với nhiệt độ quá cao có thể làm hỏng các bộ phận.

Kỹ thuật hàn và cân nhắc

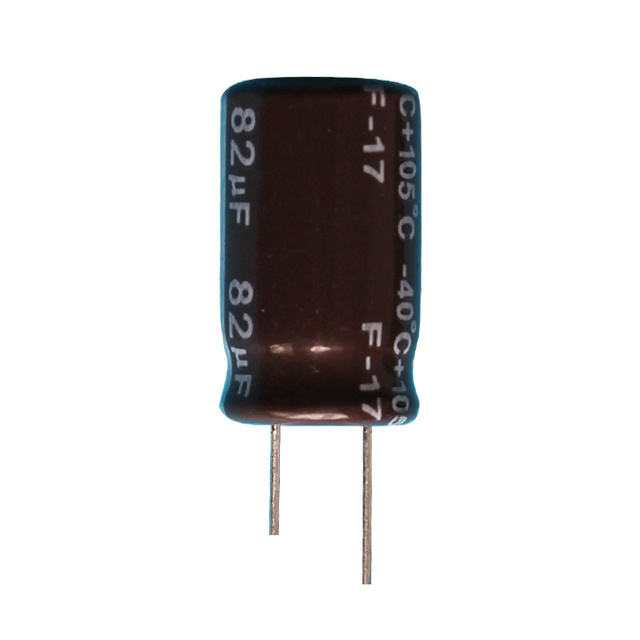

Tụ điện gắn trên bề mặt được hàn bằng cách sử dụng hàn nóng chảy lại kỹ thuật, trong đó chất hàn được áp dụng cho PCB trước khi đặt các thành phần. Sau đó, PCB đi qua lò nung, nơi chất hàn được nung nóng đến điểm nóng chảy, tạo ra mối hàn đáng tin cậy giữa tụ điện và PCB. Kể từ khi tụ điện gắn trên bề mặt có dây dẫn nhỏ hơn so với các bộ phận xuyên lỗ, nên việc đảm bảo ứng dụng dán và dòng hàn phù hợp là rất quan trọng để có kết nối chắc chắn. Quá trình này cũng yêu cầu kiểm soát cấu hình nhiệt trong quá trình nung lại, vì nhiệt độ quá cao có thể làm suy giảm vật liệu điện môi của tụ điện hoặc ảnh hưởng đến hiệu suất của nó. Một cân nhắc quan trọng khác là kiểm tra mối hàn . Vì các thành phần này thường được sử dụng trong các thiết bị điện tử có độ chính xác cao nên việc có các mối hàn chắc chắn và hình dạng tốt là rất quan trọng. Các mối hàn không đồng nhất hoặc được chế tạo kém có thể dẫn đến kết nối không liên tục, dẫn đến giảm hiệu suất hoặc hỏng hóc.